Positions- und Geschwindigkeitssensor Typen

Ohne Sensortechnologie geht nichts. Jede moderne und smarte Technologie ist auf eine präzise Sensortechnologie angewiesen – ob optische Sensoren, Druck-, Positions-, Geschwindigkeits-, Temperatur- oder Beschleunigungssensoren. Sie können verschiedenste chemische und physikalische Eigenschaften der Umgebung oder eines Zielobjektes wahrnehmen.

Anhand dieser Wahrnehmung agieren Maschinen autonom, sodass die Zuverlässigkeit und die Genauigkeit der Sensoren eine tragende Rolle für die Funktionssicherheit spielen.

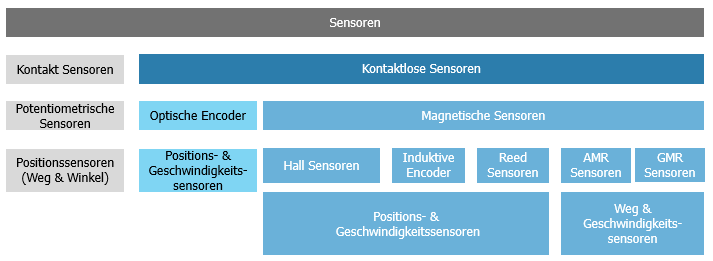

Ziel dieses Artikels ist es, ein allgemeines Verständnis der Positions- und Geschwindigkeitssensoren zu vermitteln und ihre zugrunde liegenden Stärken und Schwächen aufzuzeigen. Jeder Sensor ist für ein bestimmtes Anwendungsgebiet geeignet. Die folgende Abbildung zeigt verschiedene Sensorprinzipien zur Positions- und Geschwindigkeitsmessung ohne Anspruch auf Vollständigkeit.

Technische Spezifikationen von Positions- und Geschwindigkeitssensoren

Aufgrund der Fülle an Sensortypen und -versionen ist die größte Herausforderung, den richtigen Sensor für eine bestimmte Applikation auszuwählen. In einem ersten Schritt müssen Ingenieure alle relevanten Anforderungen definieren, die der Sensor erfüllen muss. Der Sensor muss ideal zur Anwendung passen. Überspezifikation verursacht höhere Kosten als notwendig, Unterspezifikation führt zu einem erhöhten Risiko eines Systemausfalls.

Im Allgemeinen können die Sensorspezifikationen in Sensor Typ, elektrische und mechanische Eigenschaften sowie deren Betriebsbedingungen unterteilt werden. Anhand dieser Kriterien kann die Eignung von Sensoren für eine bestimmte Anwendung festgestellt werden und auch Vor- und Nachteile der Technologie abgeleitet werden. Im folgenden Abschnitt werden einige wichtige Sensorspezifikationen mit Erläuterungen und Beispielen vorgestellt.

Sensor Typ

– Messungsart: Inkremental oder absolut

– Sensor Prinzip: Optisch, magnetisch (Hall, Induktiv), elektromechanisch

Elektrische Spezifikation

– Auflösung: Die kleinste Änderung die gemessen werden kann

– Wiederholbarkeit: Die Stabilität eines Sensors von wiederholenden Messungen beginnend von demselben Ausgangspunkt

– Genauigkeit: Die Varianz zwischen dem Mess-Ergebnis zum tatsächlichen Wert

– Art des elektrischen Ausgangssignals: Analog/digital, seriell/parallel

– Elektrische Versorgungs- und Ausgangsspannung

Mechanische Spezifikation

– Geometrie: Dimensionen, Form, linear, radial

– Skalierbarkeit: z.B. 360° Winkel-, 500mm Weg-, 20kHZ Frequenzmessung

– Mechanische Schnittstellen: Konnektor-Optionen, mechanische Fixierungspunkte

– Luftspalt (kontaktlose Sensoren): z.B. 0,4 – 2,2mm

Betriebsbedingungen

– Betriebstemperatur

– Umgebungsfaktoren: z.B. Staub/Partikel, Feuchtigkeit, Vibration/Erschütterung, Klima

– Schutzklassen: z.B. IP, ESD-Anfälligkeit, Kurzschlussfestigkeit

Vergleich ausgewählter Positions- und Geschwindigkeitssensoren

Die Hauptaufgabe von Positionssensoren ist die Erfassung von Winkel- oder Wegverschiebungen, Abständen, Lücken, Ausdehnungen und Füllständen. Der Potentiometer als elektromechanischer Sensor ist der bekannteste, aber auch älteste Sensortyp. Erfunden wurde dieser von dem deutschen Physiker Johann Christian Poggendorff im Jahr 1841. Heutzutage gibt es eine Vielzahl verschiedener Versionen und Typen des Potentiometers. Die Hersteller haben den elektromechanischen Sensor im Laufe der Zeit kontinuierlich optimiert, um die strengen Anforderungen für neue Anwendungsbereiche zu erfüllen. Darüber hinaus eroberten berührungslose Sensoren mit der Zeit den Markt, da sie im Vergleich zum elektromechanischen Potentiometer bestimmte Vorteile aufweisen. Diese werden in den folgenden Abschnitten dargestellt.

Geschwindigkeitssensoren, auch bekannt als Frequenzsensoren, messen die zurückgelegte Strecke oder den zurückgelegten Winkel pro Zeiteinheit. Ein Hauptanwendungsgebiet ist die Drehzahlregelung und -überwachung von Asynchron-Antriebssystemen, die in verschiedenen Branchen wie Straßen- und Geländefahrzeugen, im Energiesektor, in der Medizintechnik aber auch in der Automatisierungstechnik und Maschinenbau eingesetzt werden. In diesem Bereich haben sich die berührungslosen Sensoren aufgrund des verschleißfreien Betriebs und der daraus resultierenden langen Lebensdauer auf dem Markt durchgesetzt.

Im folgenden Abschnitt werden das Funktionsprinzip, die Anwendungsgebiete sowie die Stärken und Schwächen ausgewählter Positions- und Geschwindigkeitssensoren vorgestellt und verglichen.

Potentiometer

Prinzip

Potentiometer verwenden ein Widerstandselement in Form eines mechanischen Schleifkontakts zum Messen von linearen oder radialen Verschiebungen. Der sogenannte Schleifer ist immer in Kontakt mit einem Widerstandsband. Das Ausmaß des Widerstands ändert sich entsprechend der Bewegung des Schleifers. Zusätzlich zum mechanischen Teil benötigt jedes Potentiometer eine externe Stromquelle, damit die mechanische Bewegung in ein elektrisches Signal umgewandelt werden kann. Die Ausgangsspannung ist abhängig vom Widerstandsmaß und damit vom Drehwinkel oder der zurückgelegten Strecke. Der Messbereich, das Ausgangssignal und die elektrischen Anschlüsse sind modifizierbar und sind bei zahlreichen Herstellern elektronischer Komponenten verfügbar. Potentiometer geben absolute Messwerte aus im Vergleich zu Inkrementalsensoren. Das Messsystem der Inkrementalsensoren basiert auf sich wiederholende und periodische Abstufungen.

Stärken

– Kostengünstig (unter einem Euro, hochgenaue Ausführungen bis zu 200 Euro)

– Flexibilität in der Installation und in der Spezifikation

– Keine elektronischen Komponenten innerhalb des Sensors integriert

– Schnelle Prototypen-Erstellung

– Hohe Verfügbarkeit

– Hochauflösende Messung (Wahrhaftigkeit des Messergebnisses besser 1%)

– Redundante Ausgangssignale für erhöhte Funktionssicherheit

– Betriebstemperatur bis zu 250°C

– Messung von großen Veränderungen (bis zu 360°; 1.500mm)

Schwächen

– Anfällig gegenüber Reibung besonders in Umgebungen mit Vibrationen (z.B. Straßen- und Luftfahrzeuge, Werksanlagen)

– Anfällig gegenüber Fremdpartikel wie Staub und Sand, die den Abrieb des Schiebereglers beschleunigen (Lebensdauer wird drastisch verkürzt)

– Ungeeignet für den Betrieb in Flüssigkeiten

– Ungeeignet bei Anwendungen unter hohen Beschleunigungskräften (Schleifer hebt ab)

– Digitaler Konverter notwendig (erhöht Gesamtkosten)

– Miniaturisierung ist begrenzt und beeinflusst Messbereich

Anwendungsfelder

Potentiometer eignen sich im Allgemeinen eher für Anwendungen mit geringen Arbeitszyklen und günstigen Umgebungsbedingungen. Die Anforderungen an den Sensor sollten aufgrund des Verschleißes und der Reibung des mechanischen Schleifers nicht zu anspruchsvoll sein.

Da Potentiometer in einer Vielzahl unterschiedlicher Ausführungen vorkommen, günstig im Vergleich zu anderen Sensorarten sind und zudem weit verbreitet sind, kann man sie in nahezu jeder Branche finden.

Induktive Encoder

Prinzip

Der induktive Encoder, auch bekannt als Incoder ist ein berührungsloser Sensor der sowohl für die Geschwindigkeits- als auch für die Positionserkennung eingesetzt wird. Somit erkennt der Sensor lineare und radiale Verschiebungen. Basierend auf dem Prinzip der elektromagnetischen Induktion misst der Sensor beispielsweise bei Motoren die Position eines Rotors relativ zu einem Stator. Der Hauptbestandteil dieser Sensortechnologie ist die Spule bei traditionellen Incodern oder gedruckte Schaltungen auf Substraten bei Incodern der neuen Generation. Wenn sich ein Zielobjekt aus Metall dem Incoder nähert, tritt eine Änderung des Magnetfelds auf. Basierend auf dem Induktionsgesetz erzeugt der Sensor eine Spannung zwischen dem bipolaren Ausgang, die sich proportional zur zeitlichen Änderung des Magnetflusses verhält. Dies löst einen Stromfluss aus, der durch die Spule und den angeschlossenen Drähten zum Ausgabegerät fließt. Der Erfassungsbereich hängt von der Art des Zielmaterials ab. Eisenmetalle können auf größere Entfernung Signale auslösen im Gegensatz zu Nichteisenmetallen. Die Elektronik kann außerhalb des Sensors und Erfassungsbereichs platziert werden, sodass der Incoder in rauen Umgebungen eingesetzt werden kann.

Stärken

– Sicherer und zuverlässiger Betrieb auch unter rauen Bedingungen

– Kontaktlos und frei von Verschleiß

– Verschiedenste Geometrien verfügbar und einsetzbar für 2D oder 3D Positionserkennung

– Für große und kleine Messbereiche

– Einsatzbereich bis zu 150°C

– Hohe Genauigkeit (basierend auf einem Messbereich von 360° bis zu 0,09°)

– Neue Generation: Mehrere Ebenen dünner Sensoren für redundante Signale

– Hohe EMV Resistenz

– Elektronische Komponenten können außerhalb des Messbereichs platziert werden, kein Schutz notwendig

Schwächen

– Traditionelle Incoder: Baugröße aufgrund der Spule und keine redundante Messung möglich

– Neue Generation: Kostenfaktor

– Ungeeignet für geringe Geschwindigkeitsmessungen (Ausgangssignal abhängig von Frequenz)

– Anfällig gegenüber Luftspalt-Schwankungen

Anwendungsfelder

– Überwachung und Kontrolle von Anwendungen mit hohem Maß an Sicherheitsanforderung (Maschinenbau, Anlagenbau, Straßen und Geländefahrzeuge)

– Induktiver Motor Tachometer (z.B. in Kurbelwellen)

– Motor und Rad Geschwindigkeitssensor, Dieseleinspritzpumpen, Nockenwellen Sensor

– Einsatz in der Lager- und Fördertechnik

Hall basierter Sensor

Prinzip

Hall-Effekt-Sensoren sind sehr empfindlich gegenüber Magnetfeldern. Sie können für lineare und rotatorische Messungen sowie zur Geschwindigkeits- und Richtungserfassung verwendet werden. Die Hauptkomponenten dieser Sensoren sind zum einen die Hall-IC (dünner Halbleiterchip) und zum anderen der darunter liegende Permanentmagnet. Der sogenannte Hall-Effekt basiert auf diesen Komponenten. Wird ein solch stromführender Chip vertikal von einer Induktion, B, durchdrungen, so werden Ladungsträger durch die Lorentzkraft senkrecht zum Feld abgelenkt. Der Strom, I, wird von seinem ansonsten geraden Weg abgelenkt. Somit kann eine Spannung, U, detektiert werden, die quer zur Stromrichtung zwischen zwei gegenüberliegenden Randpunkten der Platte auftritt. Die Ausgangsspannung, U, ist proportional zu der Induktion, B, und dem Strom, I.

Das von dem Permanentmagneten erzeugte Magnetfeld wird beeinflusst, sobald sich ein externes ferromagnetisches Material dem Sensor nähert. Insbesondere für die Geschwindigkeitserfassung müssen die Spezifikationen des zu messenden Objekts und die Größe des Luftspalts mit dem Hallsensor kompatibel sein.

Aufgrund dieses Prinzips benötigt der Sensor jedoch für den Betrieb einen kontinuierlichen Strom von einer externen Energiequelle. Deshalb werden Hallsensoren auch als aktive Sensoren bezeichnet, da sie eine integrierte Elektronik für die Signalverarbeitung besitzen. Im Gegensatz zu dem physikalischen Phänomen der Induktion tritt der Hall-Effekt unter stationären Bedingungen auf. Die Ausgangsspannung des Hall-ICs bleibt auch dann bestehen, wenn das Magnetfeld über die Zeit konstant ist.

Stärken

– Kompakt, keine beweglichen Komponenten, kein Verschleiß durch Reibungskräfte

– Geradezu unlimitierte Lebensdauer

– Messung von hohen Geschwindigkeiten über 100kHz möglich

– Funktioniert auch bei stationären Zuständen (Geschwindigkeit = 0)

– Betriebstemperatur zwischen -40 bis +150°C

– Reproduzierbarer Betrieb

– Kleine Baugröße (passt physisch in viele Anwendungen, wo andere Sensoren zu sperrig sind)

– Immun gegenüber Erschütterung/Vibration sowie gegenüber Feuchtigkeit und Verschmutzung

– Fähigkeit, die Magnetrichtung und -stärke zu bestimmen

– Kostengünstig

– Verschiedene Möglichkeiten des Ausgangssignals (digital, analog, programmierbar)

– 2, 3 oder 4 Kabelkonfigurationen möglich (für redundantes Signal)

Schwächen

– Sensoren sind empfindlich gegenüber ESD und Induktionsfluss aus der näheren Umgebung (z.B. Kabel), die das Messergebnis beeinflussen können

– Funktioniert nur unter Gleichstrom Last

– Kontinuierlicher Eingangsstrom notwendig

– Benötigt interne Elektronik

Anwendungsfelder

– Verwendung in rauen Umgebungen wie beispielsweise Fahrzeugantriebe, Erdbohrlöchern für Bohrmaschinen

– Geschwindigkeit von Rädern und Achsen beispielsweise in Verbrennungsmotoren für Zündzeitpunkt, ABS-Systeme

– DC Motoren zur Positionserkennung des Permanentmagnets

– Kraftwerksanlagen/Wind Energie: Turbinen Geschwindigkeit

– Winkelsensoren für Lenk- und Pedalsysteme

– ABS-Systeme und Geschwindigkeitsmessung von E-Bikes

Optischer Encoder

Prinzip

Optische Sensoren werden üblicherweise als Encoder und inkrementale Positionssensoren für Winkel- und Wegmessungen bezeichnet. Außerdem eignen sie sich auch bestens zur Drehzahlerfassung. Hauptkomponenten sind eine LED, eine sich drehende optische Platte mit Referenzmarke und ein Fotosensor. Ein von der LED erzeugter Lichtstrahl wird durch ein Gitter der optischen Platte gelenkt. Der Lichtstrahl, der das Gitter passiert, wird von einem Fotosensor gemessen und automatisch in ein digitales Ausgangssignal umgewandelt.

Stärken

– Radiale Encoder können pro Umdrehung 50 – 5,000 Zählimpulse verarbeiten

– Hohe Auflösung bei exakter Montage

– Geringes Gewicht

– Hohe Lebensdauer (80k – 100k Stunden)

– Keine Anfälligkeit gegenüber ferromagnetischen Materialien

Schwächen

– In rauer Umgebung können die Messergebnisse versagen, falls die Linse oder optische Platte durch Fremdkörper bedeckt wird

– Anfällig gegenüber Erschütterungen

– Keine Warnung vor unmittelbar bevorstehenden Betriebsversagen

– Limitiere Betriebstemperatur (Max. 70°C)

Anwendungsfelder

– Einsetzbar als Positions-, Geschwindigkeits- und Richtungssensor

– Für Anwendungen, die pro Umdrehung eine hohe Anzahl an Zählimpulsen benötigen

– Eignung für unkritische Umgebungsbedingungen

Reed-Schalter

Prinzip

Der Reedschalter wurde in den 1930er Jahren von Bell Labs erfunden. In den ersten zehn Jahren fand er breite Anwendung als Positionssensor in elektronischen Geräten und Testgeräten. Im Gegensatz zu den anderen in diesem Artikel erwähnten Sensoren kann der Reed-Schalter nur die Endposition eines Ziels erfassen oder als Geschwindigkeitssensor fungieren, indem der Sensor die Schaltvorgänge über die Zeit zählt. Der Grundschalter besteht aus zwei ferromagnetischen Nickel-Eisen-Drähten, die sich in einer hermetisch abgeschlossenen Glaskapsel befinden. Die beiden Drähte werden durch das Abflachen eines Endes zu “Reeds” geformt. Diese werden mit einer kleinen Überlappung und kleinem Spalt zueinander ausgerichtet. Die Glaskapsel ist mit einem inerten Stickstoff gefüllt. Werden die Reeds einem externen Magnetfeld ausgesetzt, wirken sie als Magnetflussleiter. Pole mit entgegengesetzter Polarität werden am Kontaktspalt erzeugt und die Kontakte schließen, wenn die Magnetkraft die Federkraft der Reeds überschreitet. Die Kontakte öffnen sich, wenn das äußere Magnetfeld verringert wird, so dass die magnetische Anziehungskraft zwischen den Reeds geringer ist als die Rückstellfederkraft.

Stärken

– Keine zusätzliche Energiequelle notwendig

– Lebensdauer bis zu Millionen Schaltvorgänge

– Kostengünstig

– Luftdicht verschlossen: Immun gegenüber Staub/Partikel, Wasser/Feuchtigkeit

– Reedschalter sind verfügbar in verschiedenen Größen, Maß an elektrischer Durchflutung und Hysterese

– Schaltenergie: Kann sowohl bei AC also auch bei DC betrieben werden und schafft 10 Nanovolts bis zu 10.000 Volts und über 5 Ampere

– Immun gegenüber elektrostatischer Entladung (ESD)

– Betriebstemperatur bis zu über 200°C

Schwächen

– Anfälligkeit gegenüber Erschütterungen und Vibration über 20g

– Kann eine Änderung der Sensitivität erfahren aufgrund mechanischen Stresses

– Geschwindigkeitsmessung ist auf unter 1kHz limitiert

– Nur digitaler Ausgang möglich (Schalter ein oder aus)

– Kann nur die Endposition ermitteln

Anwendungsfelder

– Positionserkennung (Endposition eines Zielobjekts)

– Geschwindigkeitsmessung (zählt Schaltvorgänge)

– Relay Anwendungen (Messgeräte)

– Automobil und Transport

– Smart Home (Sicherheitssysteme, Haushaltsgeräte, Sanitärinstallationen)

– Safety und Security (Feueralarm, Türsensoren)

– Medizintechnik, Telekommunikation, Test und Messsysteme

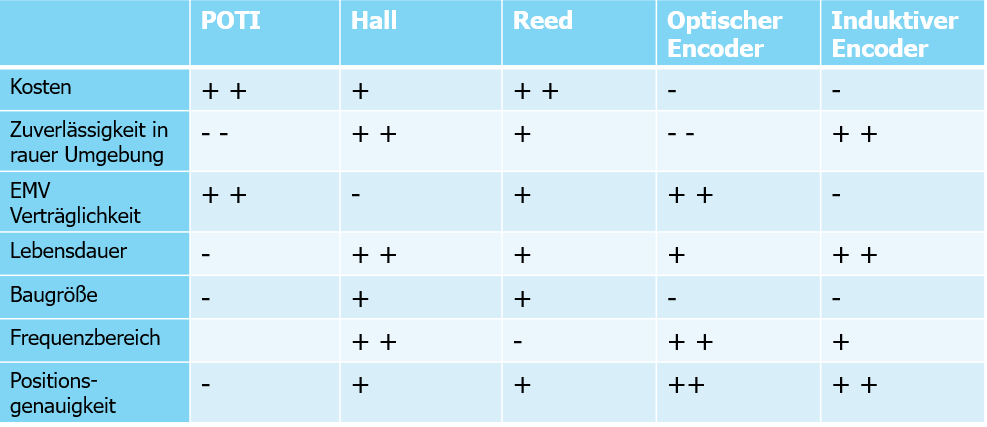

Zusammenfassung

Alle vorgestellten Sensoren weisen aufgrund ihres physikalischen Prinzips unterschiedliche Eigenschaften auf. Es gibt keine beste Sensorlösung in diesem Sinne. Es kommt immer auf das jeweilige Einsatzgebiet an. Die folgende Tabelle gibt einen groben Vergleich von Positions- und Geschwindigkeitssensoren unter Berücksichtigung von einigen wesentlichen Kriterien. Die Beurteilung basiert lediglich auf Standardsensoren der jeweiligen Sensortypen. Aufgrund der Vielfalt an Versionen und Sonderexemplaren kann es jedoch zu Abweichungen kommen.